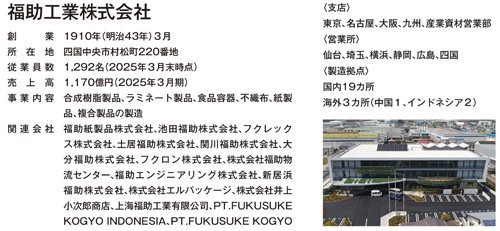

福助工業 株式会社

公開日:2025.09.22

INDEX

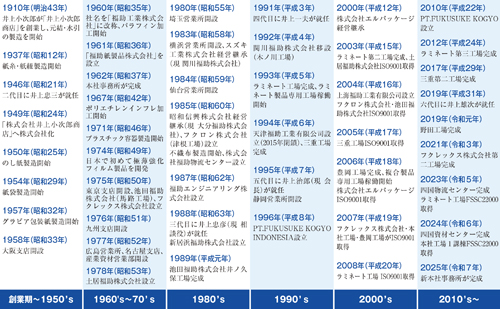

元結・水引製造業として創業

創業者の井上小次郎は、播磨で生まれ、家族を連れて宇摩郡松柏村(現在の四国中央市柏地区)に移り住みました。日露戦争から帰還して何をすべきかずいぶん悩んだようですが、当地が古くから紙の産地で元結作りが盛んでしたので小次郎も作り始めます。その傍ら、詳しい経緯は分かりませんが、紅白の水引の技術を和歌山市日方(現在の海南市)で習得したそうです。そして、水引製造の技術を得た小次郎は、1910年(明治43年)に元結・水引製造業「井上小次郎商店」を創業します。これが当地での水引産業の始まりです。

水引の起源は諸説ありますが、古くは飛鳥時代に遣隋使が日本に持ち帰った品々に掛けられていた紅白の麻紐から発展したといわれています。また、引けば引くほど強く結ばれることから「人と人を結び付ける」という意味も込められています。

戦火の中で社員と会社を守り抜く

創業後まもなく、時代は明治から大正へと移り変わり、日本人の生活様式も西洋化が進むと、次第に元結や水引の需要は減少していきます。代わって紙糸や紙紐を製造しようとしますが、昭和に入り戦時色が濃くなるとそれどころではありません。戦時中の小次郎は、導火線の巻紙製造など、どんな仕事でも引き受け、細々と商売を続けて社員と会社を守り抜きました。この精神が、今に続く当社の「家族主義」の原点になったと思います。

二代目忠三の社長就任と業容拡大

戦後は、物資不足のなか材料を工夫したり、合間に田植えを手伝ったりしながら事業を継続していました。この状況を大きく変えたのが二代目社長の忠三です。ビルマ戦線から帰還した忠三は、1946年(昭和21年)に二代目社長へ就任します。3年後の1949年(昭和24年)に株式会社化し、翌50年(昭和25年)には新たにのし紙の製造を開始しました。そこには、戦後の平和な世の中の到来を予見し、水引に込められた「人と人を結び付ける」商品への需要が高まるとの確信がありました。その後も、紙袋やグラビア印刷紙など日本の戦後復興とともに業容を拡大します。いずれも大量消費時代の到来を見据えた経営判断でした。

紙加工からポリエチレン分野へ

ポリエチレン加工への挑戦

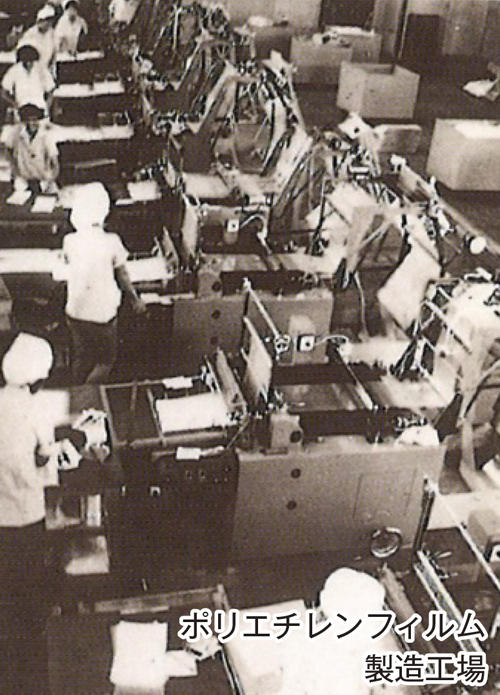

日本が高度経済成長期に入ると、大量消費社会に拍車が掛かり始めます。それに伴い、包装資材にも破れにくさや耐水性など品質の高度化が求められました。忠三はこれを好機と捉えて、発展し始めたポリエチレンの製品加工に挑戦します。

当時の国産ポリエチレン原料は、主に三井化学、住友化学、三菱油化、古川化学、昭和電工の5社が製造していました。業界の主流は透明で伸びやすく柔らかめの低密度タイプで、住友系と三菱系の大手加工メーカーによる寡占状態でしたので、新参者には良い原料が回ってきません。一方、昭和電工が製造していた高密度タイプの原料は、半透明で引っ張っても伸びない強度が特徴でしたが、需要は伸び悩んでいました。そこで、独自に製品化してくれる企業を探すなかで、当社にも声が掛かったようです。当社としても原料確保に苦労していましたので、渡りに船でした。すでに透明のタイプが売れている大手加工メーカーと違い、当社は失うものがなかったことも幸いしました。

挑戦はわずか7名の技術スタッフで始まりました。昭和電工の研究所を訪れ、専門家の指導を仰ぎながら、仲間同士の助け合い・教え合いの日々だったそうです。こうした日々を積み重ねた結果、1967年(昭和42年)にポリエチレン加工を開始します。この時の努力が、今日の当社独自の加工システムの源泉になっています。

忠三の信念で下請けを断る

実は原料確保に苦労するなかで、大手加工メーカーの下請けという話もあったようですが、忠三は断っています。後に忠三が家業を振り返って、「自分が仕事をするようになれば全国にお得意先を持ち、自分の力で販売してみたいと当時思いました。」と語っているように、売り先は自分が決める、という信念を持っていました。この時に下請けをしていたら、その後の当社の歴史は大きく変わっていたはずです。

日本で初めて極薄強化フィルム製品を開発

ポリエチレン加工の技術を得たことは、当社が飛躍する大きなきっかけとなりました。当時のポリエチレンには、低密度は伸びやすいが弱く、高密度は伸びにくいが裂けやすい欠点がありました。そこで、欠点の改善に向けて昭和電工が声をかけた数社のうちの1社として、薄さと強さを両立させたフィルムの製品開発に着手します。大手加工メーカーは、すでにサミットバッグという紙製バッグを製造してスーパーに流通していましたので、開発にはあまり積極的ではなかったようです。

この時期、日本は1971年(昭和46年)のドルショックと73年(昭和48年)のオイルショックという2つの難局に見舞われていました。オイルショックで製品単価は2倍になり、売上も倍になりましたが、市場から原料がなくなり増産はできません。そこで、当社は従来品の半分から1/3の厚さ(約10ミクロン)に抑えながら倍の強度を持つ高機能な「極薄強化フィルム」の製品化に積極的に取り組み、高付加価値化によって原料高と減産の危機を乗り切ろうとしました。

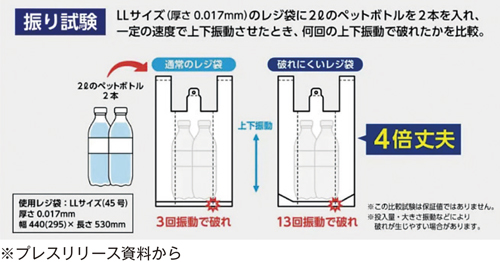

開発当初、社員たち自身は出来るはずがないと思っていたそうですが、忠三の「他社に負けないものづくり」への信念と社員のたゆまぬ努力の結果、1974年(昭和49年)に国内で初めて成功しました。強度があり破れにくい特徴をもつフィルムは、この後、徐々にレジ袋への利用が進んでいくことになります。

設備増強の大英断

1970年代半ば以降、スーパーの袋が紙製から当社製のポリエチレンに移り変わっていく様子を見た忠三は、これからの必需品として必ずヒットすると感じたそうです。そこで、当時の年商が40億円ほどだったにもかかわらず、1台約1千万円のイタリア製高速製袋機を一気に12台も導入します。1台でも十分な生産能力でしたが、忠三の予見通り、レジ袋はまたたく間に消費者の必需品として普及していくことになります。

しかしながら、この設備増強は過剰投資を招き、一時的に経営が苦しくなりました。その時に手を差し伸べてくれたのが伊予銀行です。その支えもあって、当社はポリエチレン分野へ大きく舵を切ります。その結果、当社の極薄強化フィルムはのちにレジ袋の業界標準規格となり、今や国内トップシェアといわれるまでに成長しました。当時の忠三の大英断がなければ、その後の時流に乗り遅れていたと思います。

より薄く、より強くする技術力

このフィルム開発の経験が、厚みを減らして資源を有効活用しながら強度を落とさない技術力を高めました。資源を半分にして同じ強度を保つためには、原料の配合や溶けたポリエチレン原料を引き上げる速度、送り込む空気の量などの熟練度が求められます。100を超える配合レシピや目と指先の熟練度が、原料と機械だけに頼らない当社独自の強みといえます。海外品に押されて日系メーカーのポリエチレン事業縮小や撤退が相次ぐなか、当社が生き残れたのは、顧客が求める以上の品質を実現する技術力があったからだと思います。

「福助」という社名の由来

「福助」は、江戸時代に招福の神様として定着したといわれています。忠三が福助を好きだったようで商標にも用いたかったそうですが、当時は同業他社が登録していましたので、一旦1956年(昭和31年)に「扇福助」を商標登録します。その後、1960年(昭和35年)に先方のご厚意で商標権の譲渡を受けました。この時、足袋の福助も商標登録していましたが、繊維と紙袋で業種が違うため登録できたそうです。そして、「福助」の商標登録に合わせて同年、社名も「株式会社井上小次郎商店」から「福助工業株式会社」へと改めます。福助の名にあやかって人々に愛され商売繁盛を目指そう、との想いがあったようです。この福助マーク、実は拡大すると裃の家紋のところに「井」と「上」が入っています。

余談ですが、当地には当社以外にもおめでたい社名が残っています。皆さん、ご利益のおかげか長い間頑張っていらっしゃいます。

6分野の生産体制を確立

昭和から平成への激動期

中興の祖ともいえる忠三は、1987年(昭和62年)12月に亡くなります。ここからの数年間は、バブル期から崩壊へと日本全体が激動する時期でしたが、三代目忠彦(忠三の長男)、四代目一夫(忠三の弟)へと忠三の信念は継承されていきます。そして、1993年(平成5年)に最初のラミネート専用工場が土居町に完成し、翌94年(平成6年)に初の海外拠点である天津工場(2015年閉鎖)が完成した後の95年(平成7年)に、治郎(現会長)が五代目社長へ就任します。

生産体制と品質管理の強化

治郎は、社長に就任した翌96年(平成8年)に天津工場に続く海外拠点として、インドネシアのジャカルタに海外現地法人を設立し工場を建設します。その後、2004年(平成16年)に上海、2010年(平成22年)にはインドネシア第2工場を建設し、現在の海外3拠点体制の基礎を作りました。海外の製造拠点では、スーパーのレジ袋などコストパフォーマンスが要求される製品を日本向けに生産することで、価格競争力を高めています。一方、高度な技術を要するオーダー品等は国内で生産することで品質の高度化と幅広い顧客ニーズへの柔軟な対応を可能にするなど、国内外の生産体制を整えました。

また、ラミネート分野への進出を機に品質管理を強化しました。ラミネートは、複数の機能フィルムを貼り合わせることで多機能化を実現する複合技術で、食品の鮮度維持や医療品分野での用途が期待されました。そのため食品工場と同等の高度な品質管理が求められ、2008年にラミネート工場はISO9001を取得しました。今ではほとんどの工場で取得しています。こうして治郎の社長在任中に業界最多の6分野(合成樹脂製品、ラミネート製品、食品容器、不織布、紙製品、複合製品)の品質管理体制が確立します。また、企業規模の拡大に伴い、将来ビジョンの共有と持続的な成長に向けて3カ年の「中期経営計画」を策定し始めたのもこの頃からです。

強みを生かして逆風に立ち向かう

天津工場閉鎖と六代目社長就任

現在に至る基盤を確立した治郎ですが、2010年代に入り在任期間が15年を超え70近い年齢になると、早く誰かに譲りたいと考え始めたようです。

その頃、天津工場でレジ袋を作って日本に持ち込むビジネスモデルが限界を迎え、当社の大きな経営課題となっていました。人件費の安さから90年代初頭に進出した天津ですが、1人あたり月給額が10万円を超える状況ではとても採算が合いません。そこで治郎は閉鎖を決断し、当時、製造本部長だった私が実務の先頭に立って2015年(平成27年)1月末に閉鎖しました。

閉鎖後の残務処理を終えた同年6月、私は専務に昇格します。専務4年目の時に、治郎は私を委員長に指名して外部のコンサルタント会社も入れて、3カ年ではなく5カ年の経営計画策定を指示しました。そして完成を報告すると、実行も任せると言われ、2019年(平成31年)に六代目社長へ就任しました。

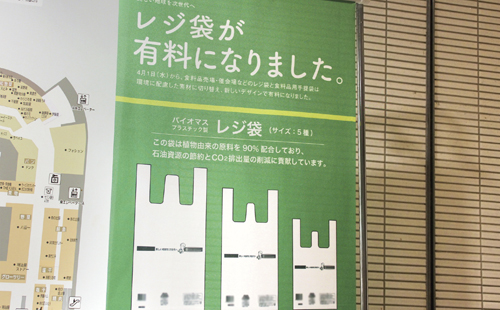

レジ袋有料化で使用量は8割減

社長就任の翌2020年(令和2年)7月1日から、レジ袋の有料化が開始されました。レジ袋有料化は、海洋プラスチックごみ対策の一環として、2019年末に政府方針として決定されました。イオンなど大手スーパーは、決定前から有料化していましたので覚悟はしていましたが、遂に来たかという感じです。

真っ先に影響を受けたのはスーパー向けで、使用量は8割減りました。コンビニエンスストアは有料化しても消費者は買うか減っても5割程度と予想していましたが、いざ始まるとスーパーと同じく8割減です。消費者が意地になってコンビニから手で持って帰る光景を覚えています。数量が減る分、1枚当たりの利益率を上げるために、技術力の高さを生かして同じ強度のまま厚みやサイズを抑えた製品の提案を進めました。一時は半減したレジ袋の売上でしたが、当社の提案が顧客のコスト削減につながったことや、再利用目的の購入増もあり、今では金額、枚数ともに回復の兆しがみられます。

需要が大きく減ると余剰人員が発生しますが、レジ袋製造は最も自動化が進んでいたおかげで、それほど社員が関わっていませんでした。そのため、人手が足りない工場にシフトしたほか、勤務体制を月曜から金曜まで一日3交替として、土日は休みにすることで対応できました。すると、社員には好評で、土日に家族と触れ合える時間が増えたり友達とも遊びに行けたりとすごく喜んでくれました。大きな逆風ではありましたが、思いがけず社員の福利厚生面の向上や働き方改革につながりました。

逆風を製品開発のチャンスに

レジ袋有料化は、当社にとって逆風ばかりではありませんでした。有料化が始まってよくクレームになったのが、詰め込み過ぎによる①底に穴が空くこと、②突起物に当たると縦に裂けること、そして、③口が開きづらいことの3点でした。当初は使い捨てと思われていたレジ袋ですが、実は3円や5円で購入する人の多くは生ごみ袋として再利用していますので、特に①と②はとても不便です。そこで、プロジェクトチームを発足させ、通常業務とは別に30以上の試作品を作りました。

2年余りの試行錯誤の結果、たどり着いた解決策が、底の接着部分を従来品の一本線から両サイドに向かって斜めに上げることです。これにより、横向きの力を分散させることに成功しました。

現在、当社が製造するレジ袋は全て、この改良型に切り替わっています。

6分野体制のおかげでコロナ下を耐え抜く

レジ袋有料化開始とほぼ同時期に見舞われたコロナ下では、さまざまな分野で家庭用と業務用の逆転が起こりました。例えば、製紙会社向けでは、業務用トイレットペーパーの外装パッケージの注文がなくなった代わりに、家庭用は予想以上の発注が来ました。フィルム分野でも、大手ファミリーレストランチェーンのセントラルキッチンで料理を小分けにして各店に配送するフィルムの注文がなくなった一方で、冷凍食品など家庭用商品パッケージの大量発注が来ました。売上面では業務用の落ち込み分を家庭用がカバーして問題ありませんが、業務用はあまり印刷していないのに対して家庭用は多色印刷ですので、一気に注文が増えると印刷が間に合わなくなる、といった苦労はありました。また同じ家庭用でも、トングで取って入れるハーフクリアパックは減り、代わりに中食トレーなどのデリバリー用や持ち帰り用の容器が増えました。このように分野ごとに波はありましたが、6分野体制を確立していたおかげで、当社全体としては持ち堪えることが出来ました。

コロナ下の思わぬ効果として、社員の移動がフレキシブルになりました。製造拠点が四国中央市に集中しているおかげで、需要が減った事業から忙しい事業へ社員を移動することができたのです。恐らく他の会社では難しかったかもしれません。生産効率を高めるうえでの、新たな気付きとなりました。

現場のニーズを積み重ねてより便利に

商品開発のチャンスを摑むためには、顧客のニーズをしっかり聞いてその解決方法を提案するのが早道です。営業社員には会議で成功事例や失敗談を共有し、ロールプレイングを通じて顧客の真のニーズを引き出すことができる質問力を養っています。例えば、「ルックバッグ」という商品があります。コロッケの売り場でよく見掛けると思いますが、紙袋の中が見えるように一部に窓を空けてフィルムを貼っています。揚げ物なので紙袋にしたいけれど中身も見せたいという顧客の要望に応えた商品です。これはスーパーなど顧客の売上増にも貢献し、さらにはグッドデザイン賞までいただきました。他にも底が平らになるレジ袋や手提げが横に付いたタイプなど、ニーズに応じて多様化を進めています。現場の声からしか出てこないニーズの変化を一つひとつ積み重ねて、10年ぐらい経つと実はすごく便利になっている、ということが製品開発の理想です。

技術オリンピックの開催

2020年(令和2年)から毎年4月に、技術オリンピックを開催しています。当初は、各工場の製袋工程部署が集まり技術を競っていましたが、今では国内外の全工場、全工程にまで規模が拡大しています。大会では、グループ単位で技術開発や生産スピード、品質改善や安全面の工夫などを競います。

今年は約2~300チームの応募があり、予選会を通過した約20チームが決勝に残りました。その中から金賞、銀賞、銅賞を表彰しています。始めた頃は社員も受け身だったかもしれませんが、今では当社の技術力を支える組織風土となっています。来年4月の次回に向けて、全ての工場で工夫に取り組んでいることだと思います。どんな新しい発見があるか、今から楽しみです。

「包む」を通じて社員と地域に寄り添う

他者をリスペクトできる社員へ

これから取り組むべき第一は、ハラスメントの撲滅です。人は自分の力だけで生きているのではなく、周りに助けられて生きていくのですから、せめて社員同士は他者に対するリスペクトを持って欲しいと思います。家族主義の下、相手がダメな時に切り捨てるのではなく戦力になるように指導して、共に成長していく会社を目指しています。その一環で、ハラスメント研修を実施しています。

営業も工場も、本気で仕事をしているとつい声を荒げてしまう場面があります。特に工場での危険な行為や間違った取り扱いには大声で注意しないといけません。その後、なぜ大声で注意したかをちゃんと説明すればいいのです。怒鳴りっぱなしが一番ダメなことです。相手の気持ちになって自分がどうフォローすべきかを考えて行動することがハラスメント撲滅の第一歩だと思います。

社員の人生に寄り添う会社を目指す

家族主義を掲げるうえで、どんな社員の人生にも寄り添える会社にすることを目指しています。産休や育休は当たり前ですし、介護休暇も必要です。将来的な高齢化を見据えて、今年から60歳定年を2年に1歳ずつ伸ばして10年かけて65歳定年に、その10年後には恐らく70歳定年で継続雇用は75歳になるでしょう。仮に75歳近くになって丸一日勤務は無理という場合には、短時間勤務など柔軟な働き方ができる受け皿を作っておきたいと考えています。これまでは設備を最大限稼働させるため設備に人を合わせていましたが、これからは人の働き方に設備を合わせないといけないと感じています。

人生の大半を過ごす職場ですから、楽しくてやりがいのある場所に変えていく必要があります。福助工業に入って良かったと、ある程度の年齢になった時に思って欲しいし、理想は自分の子供も入社させようと思ってくれる会社にしたいですね。実際、三代目という社員も入社し始めています。

地域の企業としての使命を果たす

当社は全国に製造拠点を有しますが、これからも地元への投資は続けていきます。社長就任以降の数年間で四国中央市内に野田工場(2019年)、四国物流センター(2023年)、四国資材センター(2024年)を完成させました。そして今年4月には新本社事務所が完成しています。

新事務所は、①災害に強いこと、②社員が働きやすく環境に優しいこと、③地域のみなさんと交流が出来る空間があることの3つをコンセプトにしています。災害時には、高齢の方や妊婦さんなど移動が困難な方を中心に避難していただける設備も整えています。例えば、停電時でも二日分の自家発電装置によって業務継続を可能とするほか、電気自動車のバッテリーに蓄えられた電力と太陽光パネルから避難所に非常用電力を供給できます。また、下水道利用が停止した場合に備えて、マンホールトイレや非常用の汚水貯留槽を完備しています。

さらに5月1日には、四国中央市と災害時の協定を締結しました。エントランスの多目的ホールは、普段は社員用のテーブルと椅子を並べていますが、災害時には20張ほどのテントを設置して、福祉避難所としての活用を想定しています。社員とその家族を守ることはもちろんですが、地域の企業としての使命もしっかり果たしていきたいという思いです。

パッケージで社会課題を解決する

当社は、紙からプラスチックへの流れを先取りすることで成長してきましたが、今、時代は環境意識の高まりとともにプラスチックごみ削減へと変化しています。20年ほど前からレジ袋と食品トレーのリサイクルや、バイオマス原料に取り組んでいますが、特に関心が高まる海洋プラスチック問題については、海中で生分解されるレジ袋を開発し、国際認証を取得しました。日本から排出される海洋プラスチックごみの削減だけでなく、今後はごみ管理が不十分な国向けの外装材としても利用が期待できます。また、食品ロス問題の観点から、パッケージには賞味期限を延ばす工夫も求められています。紙とプラスチックそれぞれの特性と当社の技術力を掛け合わせることで、社会課題解決への取り組みをさらに拡大していきます。

パッケージ業界の未来

日本の総人口が減り続ける現実のなかで、インバウンド訪日客の日本食への関心の高さは明るい兆しです。その美味しい日本食が自国で手に入れば帰国後も買ってくれるのではないでしょうか。日本のパッケージと冷凍輸送の技術があれば、世界中へ届けることが可能です。日本の人口が7千万人になる頃、世界の人口は約100億人になる見通しですが、ほんの2、3パーセントでも日本国内の数倍のマーケットです。このマーケットに、オール日本で取り組まないといけない時代の到来もそう遠くないはずです。来るべき未来に、ここ四国中央市から人材と技術力で貢献して参ります。

一覧へ戻る